Журналисты любят сравнивать большие предприятия с живым организмом – этим легко объяснить роль каждого отдельно взятого подразделения. Если воспользоваться таким нехитрым приемом, то конструкторское отделение на Иркутском заводе тяжелого машиностроения непременно будет названо его «головой». Именно там абстрактные идеи по созданию машин становятся конкретными проектами.

«Конструктор — это приобретенный рефлекс»

Главному конструктору Леониду Тутурину достаточно одного взгляда на схему, чтобы понять, будет работать изображенная на ней деталь или нет. Сказывается опыт: Леонид Николаевич работает конструктором 40 лет и возглавляет бюро оборудования цветной металлургии на Иркутском заводе тяжелого машиностроения. Первые конструкторские знания он получал еще за чертежной доской.

Евгений Никулин, главный конструктор бюро обогатительного оборудования — представитель молодого поколения заводских кадров. На ИЗТМ работает 10 лет, и основным инструментом Евгения стала уже не чертежная доска, а компьютер. Однако даже самый современный компьютер не дает необходимых знаний, хотя и существенно ускоряет их получение.

Леонид Николаевич и Евгений сходятся во мнении, что лучшей подготовкой для конструктора является интенсивная практика. В нашей стране не так много вузов, которые готовят именно конструкторов, а в Иркутске их нет вообще. Кузница кадров ИЗТМ — технический университет — дает базовое техническое образование, а нюансы сложной, но интересной профессии молодые специалисты постигают уже непосредственно в бюро.

— Есть рефлексы врожденные, а есть приобретенные. Так вот, конструктор — это приобретенный рефлекс, — шутит Евгений. И уже серьезно добавляет, что главное для конструктора — это умение смотреть на проект глобально и при этом разбираться в мелочах.

Важную роль в становлении специалиста играет и поддержка старших коллег. На заводе по-прежнему развит такой вид коллективного взаимодействия, как наставничество. Опытные сотрудники охотно передают свои знания молодежи. А молодые специалисты привносят необходимые в любом деле энергию и амбиции.

«От идеи до машины»

Работа в конструкторском отделе начинается с идеи: нужна машина с некими уникальными характеристиками. Конструкторы прорабатывают эти характеристики, воплощают их в теории, а затем на практике.

Готовый продукт конструкторского труда — это комплект документации, включающий в себе чертежи, инструкции, технические паспорта. Из бюро он поступает к технологам, а затем в цех, где происходит обыкновенное для завода чудо: существующая пока еще только на бумаге машина становится реальной. Длительность процесса «от идеи до машины» зависит от сложности проекта и может варьироваться от двух месяцев до нескольких лет.

— Есть уникальные машины, про которые можно сказать, что они готовы и зарекомендовали себя, через десятилетия, — рассказывает Евгений Никулин. — Например, сгуститель диаметром 100 метров — большая машина весом несколько сотен тонн. Ввод ее в эксплуатацию занимает годы и требует совместных усилий нашего конструкторского бюро, профильных научных институтов и технических служб предприятия-заказчика, — продолжает Евгений.

Стоимость таких машин может достигать 18—20 миллионов рублей. Ответственность, которую несут конструкторы, колоссальна. Оборудование задействовано в непрерывном производственном цикле, и если оно выйдет из строя, предприятие потеряет прибыль. Задача конструкторов — не допустить этого, сделать машину максимально надежной.

Евгений Никулин объясняет, что сегодня работа бюро связана главным образом не с созданием новых машин, а с глубокой модернизацией оборудования, разработанного и внедренного еще в советские годы. В тот период были построены большинство горнообогатительных комбинатов и металлургических предприятий. Для всех были использованы одни и те же технические решения, под которые создавались целые линейки оборудования. Менять что-то в этой системе сейчас очень сложно и дорого. Поэтому внедрять принципиально новые машины можно только на вновь строящиеся предприятия. Их в стране не так много, может быть, пять или шесть.

Эти новые предприятия в свою очередь склонны работать с теми, кто предлагает комплексные решения: не просто машины, а целые производственные узлы «под ключ». Иркутский завод готов развиваться в этом направлении, но конкуренция очень серьезная. Западные фирмы много лет работают по такому принципу, а иркутянам еще только предстоит приобрести этот опыт.

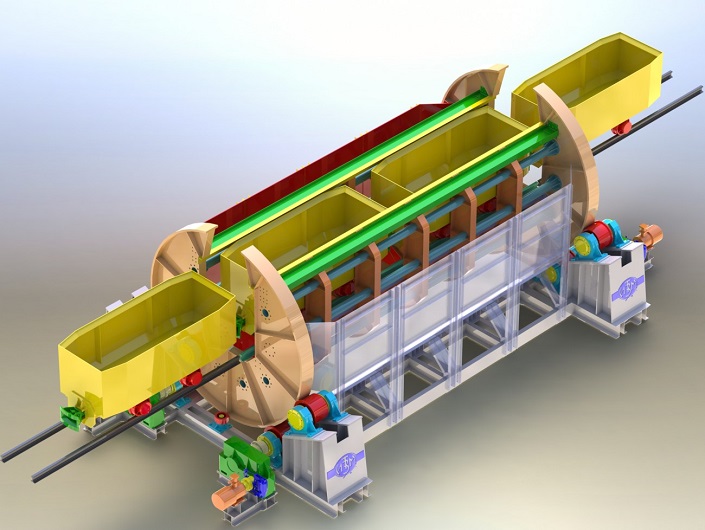

Понимая, что будущее завода во многом зависит от квалификации конструкторов, руководство активно вкладывается в их профессиональный рост: поощряет и оплачивает обучение, участие в различных форумах и выставках. Кроме того, бюро обеспечивают необходимыми инструментами и современным программным обеспечением. На заводе внедрены системы управления инженерными данными PDM и автоматизированного проектирования «Компас-3D», которые позволяют отслеживать большие массивы данных и инженерно-технической информации, необходимые на этапах проектирования и производства, а также создавать трехмерные модели оборудования.

Полвека на службе

Конструкторская работа не ограничивается проектированием оборудования. Они сопровождают весь жизненный цикл машины: помогают монтировать на предприятии у заказчика, контролируют ее работу в течение гарантийного срока и после.

Одна из первых командировок Леонида Тутурина была связана с шеф-монтажом машин полунепрерывного литья алюминия для Братского алюминиевого завода. Специалисты ИЗТМ следили за правильностью установки, а при необходимости и сами брали в руки инструменты. Этим, по словам Леонида Николаевича, наши конструкторы всегда отличались от зарубежных, у которых шеф-монтаж заключался в том, чтобы «стоя в белой рубашке, пальчиком указать, как должно быть».

Бывает и так, что предприятие-заказчик перестает нуждаться в помощи конструкторов. Когда оборудование служит ему 30 лет и более, собственные специалисты изучают его полностью и справляются своими силами. Такой длительный срок эксплуатации для машин, сделанных на ИЗТМ, не редкость. В городе Пышма Свердловской области карусельно-разливочные машины, сконструированные в бюро цветной металлургии ИЗТМ, успешно работают уже полвека.

Леонид Тутурин считает, что это одновременно и достоинство и недостаток иркутских машин. Надежные, долговечные, они служат десятилетиями, и у заказчика нет причин от них отказываться. Между тем, современное оборудование имеет большую степень автоматизации и эффективнее на производстве.

Конструктор приводит пример: 40 лет назад, когда он только пришел на завод, машины для полунепрерывного литья алюминия выполнялись со старой схемой привода. Впоследствии он был заменен более современным гидравлическим. Одна из первых машин с гидроприводом была смонтирована на Братском алюминиевом заводе в середине 80-х. Впоследствии была проведена полная модернизация системы управления этих машин, и они по своему уровню сравнялись с зарубежными аналогами.

Еще одна интересная машина, над которой работал Леонид Николаевич, — КПМ-700 (катодо-промывочная машина с производительностью 700 катодов в час). Катод — это медный лист, который получается после электролиза, размером с ватман и весом порядка 80 килограммов. Каждый такой лист нужно было отмыть, и раньше для этого использовался ручной труд. Благодаря машине весь этот процесс был автоматизирован. На эту технологию завод впоследствии получил патент.

К сожалению, не все собственные проекты удалось сохранить исключительно внутри завода. В кризисные годы вместе с утечкой кадров происходила и утечка документации. Конкуренты и сейчас активно используют разработки, когда-то созданные на ИЗТМ.

Работой обеспечены

Леонид Тутурин делится планами на ближайшее будущее: вот-вот придет подтверждение, что завод выиграл тендер на поставку тележечной машины для отливки крупногабаритных медных слитков. Документация под нее разрабатывалась примерно 35 лет и требует серьезной переработки. 200-тонная машина, которая должна быть у заказчика уже в феврале-марте 2015 года, будет выполнена с элементами современной автоматики и управления.

Сейчас бюро цветной металлургии проектирует металлоконструкцию для «Норильского никеля» — бункер для дозированной загрузки скиповых подъемников. Это своеобразный лифт для руды, который имеет высоту трехэтажного дома и будет работать на глубине 900 метров. Разработка проекта началась в июле этого года, и к настоящему моменту конструкция уже находится в производстве.

Команда Евгения Никулина ведет проекты по Северо-Западной фосфорной компании, «Норильскому никелю», Ковдорскому горнообогатительному комбинату и Коксовой компании. С развитием отрасли недропользования работы становится больше, продукция ИЗТМ востребована. Заказами обеспечены и другие конструкторские отделы: бюро металлургического оборудования, золотодобывающего оборудования, строительных металлоконструкций, транспортного и горношахтного оборудования.

Машины, в разные годы вышедшие из цехов ИЗТМ, до сих пор можно найти практически на всех ГОКах, золотодобывающих и металлургических предприятиях страны. Отслужившие не одно десятилетие, они уже давно стали безусловным и лучшим свидетельством профессионализма иркутских машиностроителей.

Октябрьской Революции, 1 к19

Факс приемной: (3952) 25-33-77

Сайт: www.iztm.ru

Электронная почта: iztm@iztm.ru

На правах рекламы

-

irk_horse

23 сентября 2014 в 10:57

Загрузить комментарииОдно из немногих реальных производств в Иркутске. А чего оттуда народ-то побежал? Кто-нибудь в курсе?

А чего оттуда народ-то побежал? Кто-нибудь в курсе?