«Фабрика Бетонов» — это мощный промышленный комплекс, расположившийся на территории в 9 гектаров в рабочем поселке Маркова, неподалеку от Иркутска. На одной площадке сосредоточено производство полистиролбетона, армированного газобетона, пескоблоков, керамзитобетонных блоков, товарного бетона, бордюров и сухих смесей. Производственные линии почти полностью автоматизированы, что позволяет гарантировать соответствие продукции ГОСТам и другим стандартам качества определенными на территории России. Как рассказывает генеральный директор «Фабрики Бетонов» Илья Балк, для этого пришлось пройти долгий путь по совершенствованию технологий производства.

Компания создана в 2006 году, а в 2007 обрела имя, которое сейчас хорошо известно на строительном рынке Приангарья и соседних регионов — «Фабрика Бетонов». С прицелом на большое будущее арендовали 1 700 квадратных метров производственных площадей на улице Аргунова в Иркутске, но фактически занимали около 80 «квадратов». Тип бетона на старте был один — пенобетон, а через год-полтора занялись полистиролбетоном.

— Опыта у нас не было. «Потому, как и все, наверное, выстраивали производство методом проб и ошибок», — рассказывает Илья Аркадьевич о первых сложностях, — Случалось даже, что новое смонтированное оборудование не запускалось при первом нажатии кнопки. Оказывалось, что провода к двигателю на заводе неправильно присоединили. Бывало, день работали, неделю ремонтировали линию. Не хватало автоматизации. Объемы выдавали небольшие, а качество, признаем честно, хромало. Довольно быстро поняли, что так не пойдет, и решили весь доход вкладывать в модернизацию производства. Это решение оказалось абсолютно правильным и помогло нам выстоять в кризис 2008 года. К тому моменту нам уже удалось свести человеческий труд к минимуму: оператор запускает программу, дальше работает машина.

По словам гендиректора, автоматизация позволила существенно снизить себестоимость выпускаемых стройматериалов, а, следовательно, и цены для покупателей. Даже в кризисные времена компании удавалось демонстрировать рост.

— Немногие наши конкуренты тогда выжили. По нашим оценкам, в тот момент «свернулось» порядка 60-70 производителей пенобетона и полистиролбетона, это больше половины всех, кто был представлен на этом рынке. А «Фабрика Бетонов», повторюсь, смогла заработать и прибыль мы направили в дело — купили современную линию для пескоблоков, — делится опытом Илья Аркадьевич.

К 2009 году «Фабрика Бетонов» полностью задействовала под производство все 1700 «квадратов» площади. А через год пришлось арендовать дополнительно 700 квадратных метров. Планов по расширению было много, поэтому купили большой участок в пригороде с недостроенным промышленным зданием. Производство переехало на новое перспективное место, чтобы развернуться в полную силу. С этого момента в истории предприятия наступил этап интенсивного развития и модернизации всех линий.

На новой площадке первым делом установили бетонный завод. Сейчас у компании их уже три: два в Маркова и единственный в Иркутске немецкий завод Stetter, расположенный в районе улицы Ракитной.

— Процесс смешивания компонентов, для получения высококачественного бетона тоже полностью автоматизирован, — рассказал директор по производству Андрей Рудых, ставший экскурсоводом на время прогулки по цехам «Фабрики Бетонов». — Оператор сообщает компьютеру марку бетона, выбирает количество кубометров на одну машину-бетоновоз, нажимает кнопку, и система начинает отмерять ингредиенты, в несколько замесов. Специальный интеллектуальный алгоритм выстроен таким образом, что если, допустим, 2 килограмма щебня не досыпалось на первом замесе, то на следующем это будет учтено и сырье добавят. В результате погрешность оставляет не более 0,02%. Это ничтожно малое отклонение. Дозирование высокоточное — действительно можно провести параллель «как в аптеке на весах». Точно регламентированная рецептура и автоматическое взвешивание компонентов — это два важных условия любого производственного процесса на «Фабрике Бетонов». Доскональное соблюдение технологии — залог высокого качества продукции. И клиент, который строит всерьез и надолго, для себя или для других, конечно, ориентируется на лучшее качество.

Прогуливаясь по территории производственного комплекса замечаю, что отгрузка материалов идет полным ходом, каждый сотрудник (а их на фабрике более 100) занят делом. Грузовики заполняют поддонами с разными блоками, к бетонно-растворным установкам один за другим подъезжают миксеры… Но отгрузка готовой продукции — это финальная стадия. А начинается производственный процесс с лаборатории.

Аттестованная лаборатория «Фабрики Бетонов» осуществляет входящий контроль всех материалов. Хорошее и качественное сырье, как известно, — половина успеха. Щебень, песок, цемент, отсев, керамзит и другие необходимые ингредиенты закупают только у проверенных поставщиков, но в любом случае обязательно требуют сертификаты соответствия. И все партии сырья, даже от давних партнеров, регулярно тестируют.

— Мы давно перестали работать с ненадежными заводами-поставщиками. Принципиально важно, чтобы все ингредиенты смесей соответствовали ожидаемым параметрам. Мы не можем рисковать качеством, ведь это главный наш «козырь». Только когда лаборатория дает добро, сырье поступает в производство, — говорит Андрей Рудых.

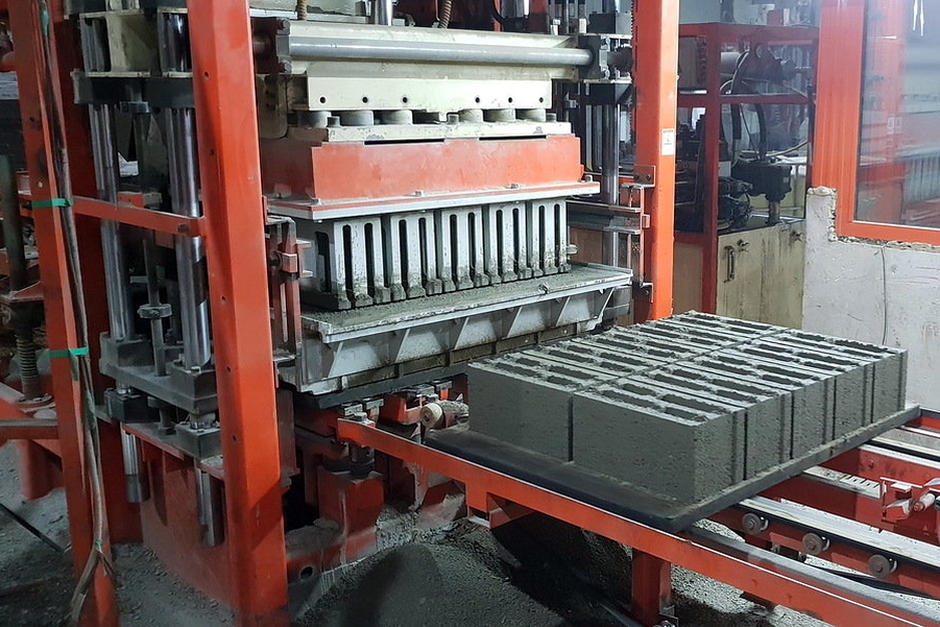

Он сопровождает нас в один из цехов и с гордостью показывает современную установку немецких разработчиков. Это автоматический гиперпресс для производства пескоблоков (или, как их еще называют на фабрике, «суперблоков»).

Пресс способен выдавать 11-14 тысяч блоков за одну смену. При этом обслуживает установку всего один оператор. Второй человек, необходимый на производстве пескоблоков — оператор вилочного погрузчика. Остальные задачи берет на себя умная производственная линия: отмеряет необходимые дозы сырья, контролирует смешивание, прессует блоки. После чего вилочный погрузчик укладывает пескоблоки на стеллажи и отправляет в пропарочную камеру для прохождения термической обработки. Спустя 16 часов укладывает на поддоны, автоматическая система упаковывает пленкой, а оператору остается только наклеить фирменный скотч с логотипом «Фабрика Бетонов».

— В установке используется немецкая система управления на основе комплектующих Siemens. Это имя говорит само за себя, — обращает наше внимание Андрей Рудых.

Тем временем свежие блоки отправляются в специальное помещение — камеру дозревания. Там при температуре 45 градусов и влажности 80% (эти параметры тоже отслеживает компьютер) блоки выдерживают 24 часа.

— Таким образом, материал лучше набирает прочность, — объясняет наш экскурсовод. — Не секрет, что довольно часто производители сразу выставляют блоки на улицу. Наш опыт показывает, что без выдержки в специальных камерах свойства продукции ухудшаются. Потому мы не игнорируем этап дозревания, хотя для этого пришлось задействовать отдельные площади. На открытую площадку мы выставляем уже набравшие прочность блоки. При этом специалисты, ответственные за качество, отбраковывают всё, что имеет малейшую погрешность — например, сколы.

Ровненькие, выдержанные в камерах пескоблоки собирают на поддоны и упаковывают в пленку. Все они скоро разъедутся в разных направлениях, став частью уютного дома, теплого гаража или других хозяйственных построек.

Тем временем направляемся в цех, где производят полистиролбетон. Материал известен способностью отлично удерживать тепло, в первую очередь гранулам полистирола, которые входят в его состав. Вы точно хоть раз в жизни их видели — их называют «шариками пенопласта».

Эти гранулы «Фабрика Бетонов» закупает у солидного поставщика — предприятии холдинга «Сибур» в Перми.

— «Сибур» выпускает полистирол европейского качества под маркой ALPHAPOR, — комментирует Андрей Рудых. — ALPHAPOR соответствует строгим стандартам по экологичности, гранулометрическому составу, плотности, физико-механическим характеристикам, потому и мы в свою очередь можем быть уверены в высоком качестве выпускаемых на его основе материалов.

Первый этап производства полистиролбетона — это вспенивание полистирола. Сырье проходит через специальный вспениватель и в результате процесса внутри гранул образуется вакуум.

Гранулы полистирола содержат смесь пентана и изопентана в растворенном виде. После подогрева в парогенераторе при температуре до 90-100С под действием улетучивающегося пентана, гранулы увеличиваются в объёме в 50-60 раз. Таких стадий вспенивания три, что позволяет максимально увеличить гранулы и добиться увеличения экологичности. После вспенивания гранулы подаются на сушку и вылёживание в течении суток и только затем их запускают в производство полистиролбетона.

После вспенивания полистирол соединяется с остальными компонентами — водой и цементом. За высокоточное дозирование и смешивание снова отвечают компьютерный разум и наблюдающий за ним оператор. Из смесителя раствор выгружается в большие формы длиной 2,4 метра и по 0,6 метра в ширину и в высоту. Дальше смесь в термокамерах дозревает в течение 18 часов при влажности 80% и температуре 55 °С. После этого массив полистиролбетона поступает на автоматизированную линию распиловки.

— Неудовлетворительная геометрия блока — распространенное нарекание по строительным блокам — Если блоки разные и неровные, то работать с ними неудобно и стены выходят кривым, — объясняет нам директор по производству. — Чтобы избежать этой проблемы мы вложились в дорогостоящую технологию, которая обеспечивает идеальную геометрию блока: большие массивы полистиролбетона распиливаются на блоки с помощью пил, которые все отмеряют точно в соответствии с заданными параметрами. Но мы, конечно, на выходе контролируем размеры. Отбираем образцы из каждой партии, измеряем, также тестируем плотность. И на промежуточном этапе смесь для блоков тоже проверяют. Ведь это только кажется, что производство полистиролбетона — процесс простой. На самом деле, на результат влияет множество факторов, и все их необходимо держать на контроле. У нас за качеством продукции следят три технолога и два лаборанта. Анализ проб проводится каждые полчаса. Только так мы можем быть уверены, что отгружаем нашим заказчикам материалы, строения из которых простоят долго и жить или работать в них будет комфортно.

Полистиролбетон — один из самых востребованных материалов в большой линейке продукции «Фабрики Бетонов». И недавно компания расширила полистиролбетонный ассортимент за счет выпуска армированных перемычек и U-образных блоков. Это незаменимые конструкционные элементы, существенно облегчающие процесс строительства. Они предназначены для устройства теплого сейсмопояса, а также усиления дверных и оконных проемов. Также полистиролбетон на «Фабрике Бетонов» используют для производства утеплителя «ТеплоМакс» — в виде плит, которые очень удобны в монтаже, а также крошки для утепления фундаментов, перекрытий и кровли.

— Полистиролбетон можно смело назвать строительным материалом 21 века. Он невероятно прочный (блок марки D600 не трескается даже при падении с высоты 10 метров1). При этом полистиролбетон теплее дерева и его срок службы более 150 лет2, — подчеркнул Андрей Рудых, прогуливаясь по складской площадке, где под открытым небом упакованные в пленку красуются аккуратные строительные блоки.

На провокационный вопрос, что лучше для строительства дома — пескоблоки, газобетон, полистиролбетон? — наш собеседник не дает однозначного ответа. Говорит, под каждую задачу, под каждый бюджет решение нужно прорабатывать индивидуально. Но очень популярный материал, по оценкам компании, — полистиролбетон.

—Взвешивая варианты, советую присмотреться и к нашей новинке —керамзитобетонным блокам под маркой Kerra Block3, — рекомендует специалист. — Это собственная разработка «Фабрики Бетонов» — премиальный теплый материал для сверхбыстрого строительства дома. Его основной компонент керамзит, то есть обожженная глина. Та самая, что используется для кирпичей. Наши блоки получаются такими же прочными, как кирпич, но за счет большого размера их удобнее и быстрее укладывать, стены дома можно возвести всего за пару недель. На самом деле, керамзитобетонные блоки сочетают в себе несколько важных характеристик: хорошее теплосбережение, высокая прочность на сжатие, готовый фасад. Если нужен цвет, отличающийся от цвета блока, то можно просто пару раз обработать поверхность грунтовкой и сверху нанести краску для каменных фасадов.

Керамзитобетонный блок, по словам Андрея Рудых, в ближайшее время запустят в серийное производство. А впереди у «Фабрики Бетонов» — тестирование новых материалов.

— Технически мы сейчас полностью укомплектованы. Можем обеспечить колоссальные объемы поставок бетона и стройматериалов на его основе, — заявил директор по производству. — Наши материалы используется на многих значимых стройках Иркутска и региона. 19-я школа, школы в микрорайоне «Эволюция» и поселке Молодежном, детские сады, физкультурно-оздоровительные комплексы, высотные жилые комплексы и частные коттеджи — у продукции «Фабрики Бетонов» широкий спектр применения, но мы не собираемся останавливаться на достигнутом. Совместно с лучшими учеными и технологами, компания ведет серьезную исследовательскую работу и намечает новые цели. Мы совершенствуем технологию производства бордюрного камня. Наши бордюры обладают повышенной морозостойкостью и прочностью, срок их службы в два раза дольше нормативных пяти лет. Также есть цель выпускать редкий для Иркутска бетон высоких марок M700 и M800. Мы над этим тоже работаем.

Параллельно в компании совершенствуется и клиентский сервис. Очевидно, что лицо компании — это отдел продаж. На чай к девушкам в офисе мы заглянули в конце нашей экскурсии. На пять минут отвлекли от телефона менеджера Валентину. Она в отрасли уже больше семи лет. Видела разное.

— Знаете, навести порядок на производстве, дисциплинировать рабочих, устранить перебои с поставками сырья не так-то просто, — рассуждает девушка. — А краснеть за весь хаос приходится менеджерам. К счастью, на «Фабрике Бетонов» все стабильно. Я знаю, что склад всегда укомплектован, мы готовы отгрузить продукцию и она изготовлена в полном соответствии с технологиями.

Руководство предприятия тоже уверено: служба по работе с клиентами состоит из крепких профессионалов. Менеджеры отлично ориентируются в ассортименте и, что важно, помогают покупателям трезво, объективно оценить свойства разных материалов.

— Мы не формируем завышенных ожиданий, не настаиваем на том или ином материале, — сразу заявляют на «Фабрике Бетонов». — Компания дорожит своей репутацией. Чтобы ее заработать потребовались годы. А сохранить ее позволяет простое правило: быть честными с клиентами, мыслить их интересами и вместе, принимая во внимание широкий ассортиментный ряд продукции, находить оптимальное решение для той или иной стройки. Вне зависимости от ее масштаба.

«Фабрика Бетонов» ждет вас по адресу:

Иркутск, улица Промышленная, 7

Телефон (3952) 525-999 — единая информационная линия

Отдел блоков: 930-168, 935-550

Отдел логистики: 50-48-50

Отдел бетона: 933-044, 500-800

Е-mail: finfo@fabrika-betonov.ru

Сайт: fabrika-betonov.ru

Вы собираетесь строить дом, хотите успеть построить в этом году? С 10 по 16 марта 2019 года «Фабрика Бетонов» проводит традиционные дни открытых дверей. Специалисты помогут спланировать, спроектировать и построить тёплый, надёжный и долговечный дом. Все покупатели получат скидки* на строительные блоки до 300 рублей за один кубический метр, а на бетон до 100 рублей.

При покупке строительных блоков и бетона на дом площадью от 90 квадратных метров — «Фабрика Бетонов» дарит полезные подарки — от чайника до ноутбука, от холодильника до айфона. Какой, вы узнаете, стерев защитный слой на специальной скретч-карте!

И это еще не всё! Каждый посетитель в дни открытых дверей получит сертификат на 5000 рублей. Спешите, предложение ограничено и действует с 10 до 16 марта 2019 года включительно.

1. Согласно экспериментам ООО «Фабрика Бетонов».

2. Свод правил СП 50.13330.2012 «СНиП 23-02-2003. Тепловая защита зданий» (утвержденных приказом Министерства регионального развития РФ от 30 июня 2012 г. N 265) ГОСТ Р 51263-2012 Полистиролбетон. Технические условия. марка морозостойкости установлена на отметке F300 для блоков марки D600. За один календарный год в климатических условиях Иркутской области, условно происходит два цикла замораживания и оттаивания, следовательно при выполнении всех необходимых условий указанных в действующих нормативных документах определенных на территории Российской Федерации, в том числе устройстве фасада, долговечность составит не менее 150 лет.

3.Керра Блок.

*С 10 по 31 марта 2019 года. Подробности по телефону.

На правах рекламы

-

Артём Ефименко

8 декабря 2019 в 22:19

Чтобы оставлять реакции нужно авторизоваться

Загрузить комментарииМой первый комментарий!

Могу вас заверить, что основную и самую важную работу выполняют Русские. А как вы говорите иностранные граждане они помощники!!!! И к производство строительных материалов они не имеют никакого прямого отношения!