Светодиодные светильники широко применяют во всех сферах жизни человека. Они освещают подъезды, офисы, промышленные здания, улицы и парки. Их востребованность объясняется длительным сроком эксплуатации, низким энергопотреблением и пожарной безопасностью. Кроме этого, не нужно тратить деньги на утилизацию. Однако о том, что у нас в Иркутске есть производство светодиодных светильников, я, если честно, не знала. Поэтому с нетерпением ждала дня экскурсии, которую для меня провели сотрудники компании Optolux.

Optolux — компания с историей, а не новичок в своей отрасли. Ее светодиодные светильники верой и правдой служат не только в Иркутске, но и в других регионах России. Компания специализируется на светодиодных светильниках разного размера, мощности, дизайна для производственных помещений, архитектурной подсветки, а также освещения улиц, дорог и парков. И это еще далеко не полный список.

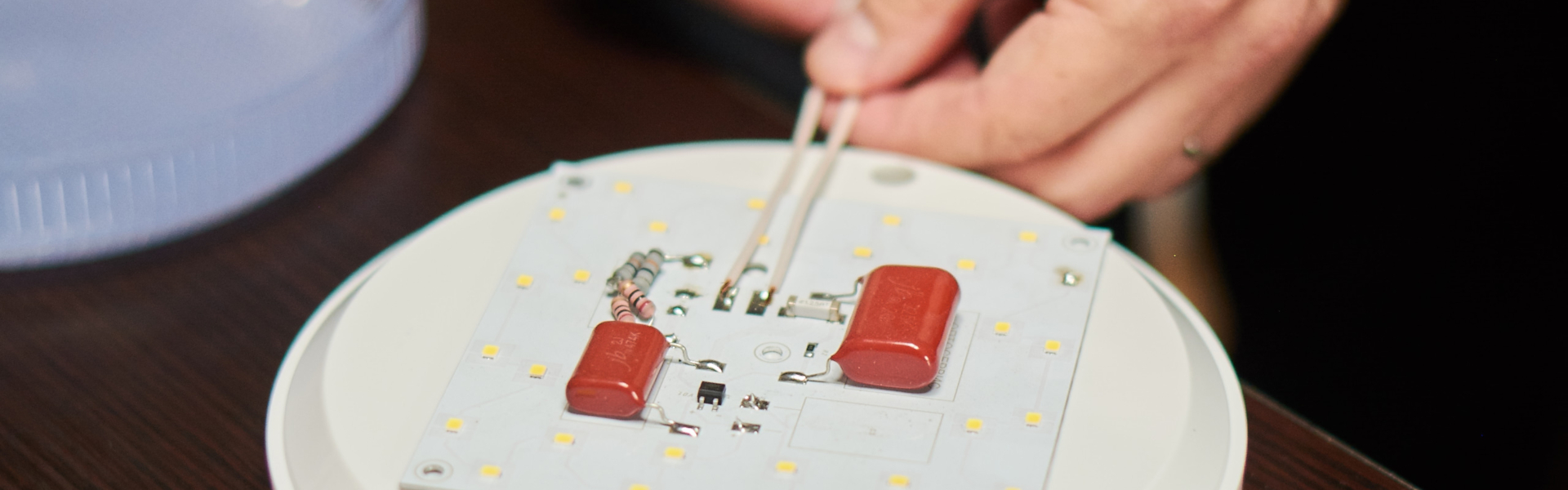

На первый взгляд может показаться, что светодиодный светильник устроен просто: непосредственно светодиод, блок питания и защитный корпус. Однако процесс создания такой конструкции представляет собой сложную технологическую цепочку. И мы сейчас в этом убедимся.

Итак, давайте заглянем на производство. Мы пришли в цех металлообработки, где нас встретил начальник производства Сергей Валерьевич Харламов. Здесь заготавливают корпуса для будущих потолочных светильников, металлические боковые и торцевые крышки, поликарбонатное защитное стекло и алюминиевые радиаторы для теплоотведения.

— Чтобы сделать вот такой металлический корпус для офисного светильника, — показывает Сергей Валерьевич, — нам понадобятся углогибочный станок, гильотина и угловырубной станок. Сначала на металлическом листе пробиваются отверстия, потом вырубаются углы и загибаются боковины. Мастера работают по определенным шаблонам, которые готовит наш главный инженер.

А вот здесь стоит пила, продолжает рассказывать он, для разрубки поликарбоната — из него изготавливают защитное стекло для светильников.

«Почему именно поликарбонат?» — интересуюсь я. Оказывается, этот материал прочный, легкий, обладает высоким показателем прозрачности и стойкий к УФ-лучам.

— В цех карбонат приходит в виде больших листов, — поясняет мастер. — Лист устанавливается в станок, фиксируется и пропиливается на части нужного размера. Для уличных светильников используем карбонат толщиной 3 миллиметра, для офисных — 1,2 миллиметра.

Светодиодные светильники выпускаются строго в соответствии с ГОСТом, стандартом, а также внутренним техническим регламентом. Каждый мастер знает их наизусть, а новый работник перед тем, как приступить к работе, проходит обучение, чтобы разобраться во всем досконально.

В цехе самостоятельно изготавливают и кронштейны, которые также называют «гусаками», для крепления уличных светильников на столбах. Для этого, поясняет Сергей Валерьевич, с помощью торцовочной пилы разрезается алюминиевый профиль на части. А потом на токарно-сверловочном станке делают три отверстия для крепления. Мастер показывает готовую деталь и добавляет: опытный специалист делает все аккуратно, точно и быстро.

Идем дальше. Рядом находится помещение, в котором стоит ЧПУ-станок для вырубки отверстий на офисных потолочных светильниках для крепления. Один из работников цеха Денис Сенченко показывает, как работает станок.

Если у крышек армстронга (подвесной потолок модульного типа. — Прим. ред.) еще не согнуты боковины, поясняет Сергей Валерьевич, то станок может обрабатывать их по несколько штук. Если детали уже собраны, то мастер будет обрабатывать каждую по одной. На таком станке за день специалист способен пробить отверстия на 500 армстронгах.

Здесь также стоит печь, предназначенная для пайки светодиодных плат. Это очень мощная и современная машина. За один рабочий день она отпаивает более тридцать тысяч плат — этого должно хватить на 1-2 месяца работы цеха.

В соседнем помещении находится термопластавтомат, на котором изготавливают все пластиковые элементы светодиодного светильника. Чтобы изготовить, например, боковую крышку или корпус ЖКХ светильника, который есть во всех подъездах, необходимо установить нужную пресс-форму и загрузить гранулированный поликарбонат, полистирол или другой материал. Под воздействием высокой температуры смесь разжижается, попадает в пресс-форму, и мы получаем готовое изделие.

После того, как слесарь-сборщик заготовил все необходимые комплектующие, он идет на склад. Здесь, согласно наряду, он получает недостающие детали для производства уличного, офисного армстронга или паркового светильника. И только теперь можно приступить к сборке.

Кстати, над созданием одного светильника работает один человек, и он задействован во всех процессах производства. Так у него есть возможность раз за разом отточить свое мастерство. На производство одного светильника в зависимости от конфигурации у слесаря-сборщика уходит около часа.

Далее мы отправляемся в сборочный цех — сердце производства. Сейчас здесь работают два мастера. Слесарь-сборщик Артем Бабкин заканчивает сборку паркового светильника. Он уже приступил к финишному этапу — герметизации конструкции силиконовым герметикам.

Рядом трудится слесарь-сборщик первого класса Станислав Абуздин. Он занимается пайкой электропроводов, это очень трудоемкий и кропотливый процесс. Рабочее место мастера — это большой стол, паяльник, и множество коробочек с проводами и диодами. Для нейтрализации паяльного дыма включена локальная вентиляция, как того требует техника безопасности. В день Станислав изготавливает от 20 до 50 штук светильников в зависимости от модели.

Для каждого светильника нужны провода, необходимые для соединения диодов между собой. В плате они представляют собой перемычки. Здесь же находится машина для нарезки и зачистки проводов. Раньше мастер делал это вручную, что занимало очень много времени. Сейчас процесс отлажен: выбирается определенная программа, задается длина провода и количество штук – и запускается станок. «Это намного ускорило процесс сборки светильников», — поясняет Сергей Валерьевич.

Один из важных вопросов, которому на производстве уделяют особое внимание, - это контроль качества готовой продукции. Так, на предприятии существует входной контроль, когда проверяют комплектующие; межоперационный контроль, когда идет проверка соблюдения всех технологических процессов при производстве светильников, хранения и упаковки продукции в период времени между операциями; и, наконец, выходной контроль, когда проверяют качество готовой продукции. И за всем этим пристально следит главный инженер Артем Васильевич Блуднин.

— Проверяем обязательно мегаомметром изоляцию кабеля. Светильник проходит контроль на потребление мощности, замеряем силу тока, пусковые светодиодного светильника — все должно соответствовать паспорту изделия, — поясняет Артем Васильевич. — Далее идет проверка степени защиты корпуса (IP). Выборочно из каждой партии один из 10 светильников погружается в воду, чтобы протестировать его на герметичность и ряд других параметров.

А с помощью мобильной лаборатории выборочно проверяют индекс цветопередачи светодиодов. Это нужно для того, чтобы не было искажения цветов освещаемых объектов.

— Качественный источник света должен обеспечивать столь же точное определение цветов, как и при естественном освещении. Красный должен быть красным, зеленый зеленым и так далее, — поясняет Артем Васильевич. —- На глаз определить, будет ли диод максимально точно передавать цвет, невозможно, только прибором. Диод помещается в специальную емкость, которая подключается к лаборатории. И прибор показывает все параметры тестируемых диодов.

На производстве есть и пробойная установка – прибор для испытания электрической прочности. Допуск в эту комнату есть только у Артема Васильевича. «Сюда заходить опасно, все-таки под напряжением, здесь десять тысяч вольт», — объясняет он.

Кроме того, очень важно при производстве, например, уличных светильников учитывать степень защиты от проникновения влаги и пыли. Они должны обладать степенью защиты не меньше IP 65. Для офисных светильников важно учитывать также коэффициент пульсации, поскольку он влияет на утомляемость сотрудников.

В зависимости от места использования светильника могут появиться и разные ограничения, например, для школ и детских садов. Там использовать светодиоды можно только с мощностью не более 0,2 Вт. "И все эти нюансы производитель должен знать и учитывать при производстве, — говорит главный инженер.

Отдельная тема — это производство светодиодных светильников для освещения автодорог. Такие приборы ни в коем случае не должны слепить водителей, поэтому важно, чтобы они точечно освещали определенные участки дороги, а не все вокруг. Артем Васильевич показывает набор линз и поясняет:

— Практически все светодиоды имеют угол свечения 120 градусов. Иногда нам необходимо осветить только определенный участок дороги или помещения. Для этого мы применяем эти линзы для фокусировки светового пучка. Благодаря им удается сделать высокую освещенность на выбранном участке дороги, но без увеличения потребляемой мощности. Если надо растянуть световое пятно, применяем вот такую линзу, если расширить, — вот эту, — поясняет он.

И в завершении экскурсии нам показали, как работают светильники с линзованными светодиодами. Теперь-то я знаю, что за хорошо освещенными улицами стоят грамотные мастера и инженеры Optolux с многолетним опытом работы.

***

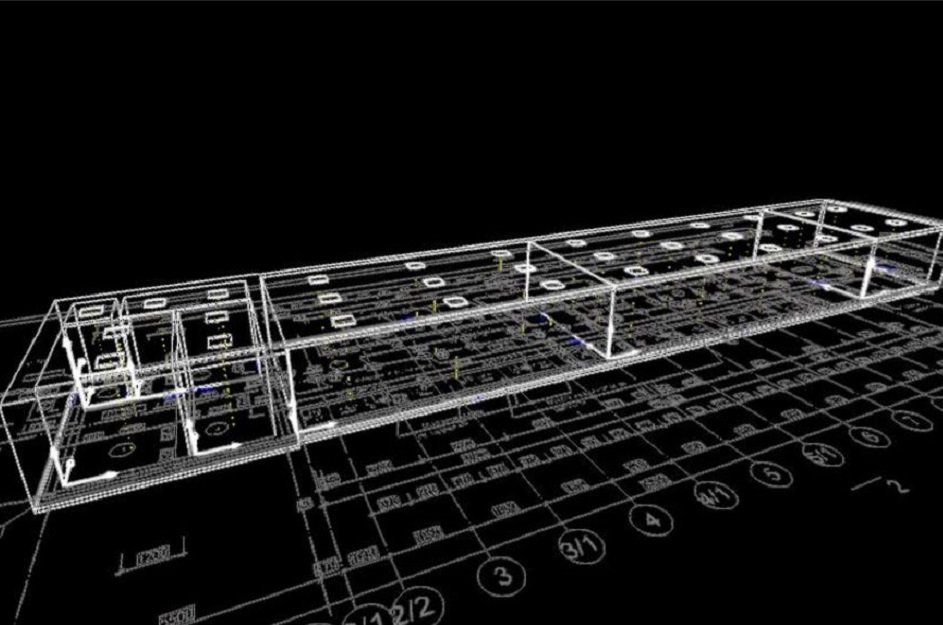

Кстати, компания Optolux оказывает весь спектр услуг — от разработки концепции освещения объекта до воплощения ее в жизнь. После того, как клиент обращается в компанию, его заявка обрабатывается и передается сотруднику, который выезжает на объект и производит замеры освещенности. После этого передает все данные в проектный отдел.

В специализированной программе Dialux* проектировщик в течение 1-2 дней готовит светотехнический расчет, благодаря которому можно оценить сколько светильников требуется, чтобы достичь показателей освещенности в соответствии с требованиями ГОСТов и СНИПов.

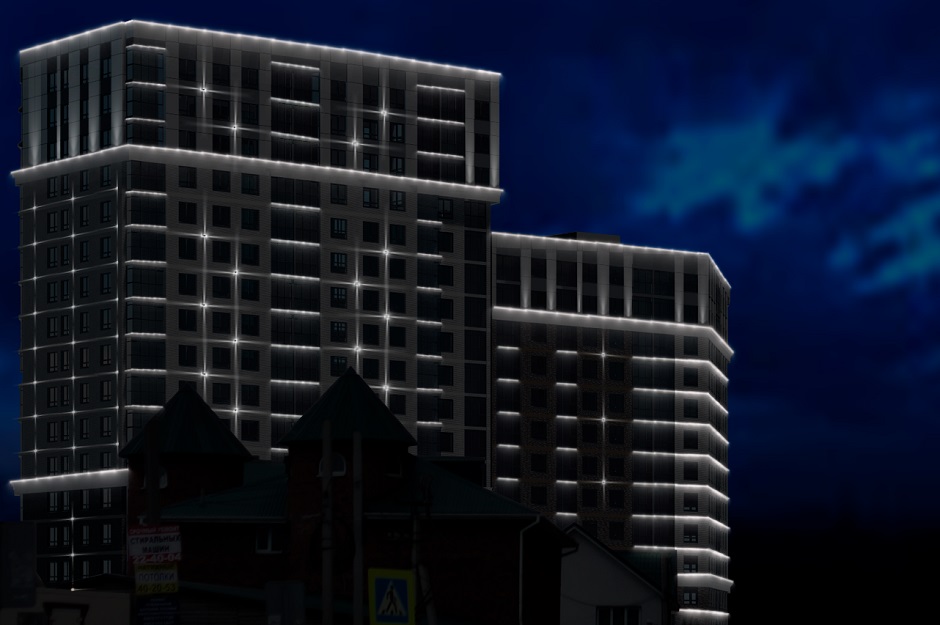

В некоторых случаях требуется детальная проработка будущего проекта, тогда специалисты готовят реалистичную 3D*-визуализацию объекта с установленным освещением. После согласования проекта с клиентом заказ отправляется на завод.

Специалисты Optolux выполняют работы по замене освещения для производственных предприятий, торговых центров, спортивных сооружений. Сотрудничают с проектными компаниями по выполнению проектов освещения дорог, парков и скверов. Могут разработать световую концепцию здания и организовать архитектурную подсветку фасадов.

Контакты:

Телефон отдела продаж: (3952) 503-642

Сайт optoservis.ru

Электронная почта: sales@optoservis.ru

г. Иркутск, БЦ «Ладога», Советская, 109/1, офис 317

Анастасия Маркова, на правах рекламы

Фото Маргариты Романовой

*диалюкс

**тридэ

Анастасия Маркова, на правах рекламы

-

Александр Иванович

16 января 2021 в 10:51

Чтобы оставлять реакции нужно авторизоваться

Загрузить комментарииРебята OPTOLUX молодцы! Но производственный цех, в центре города на 3 ем этаже? Как-то не масштабно! Можно было бы и на Ракитной расположиться или на Розе Люксембург, там есть где разгуляться, фирма же не «однодневка», с прицелом на разите, и в скором времени (я надеюсь на это) и на экспорт…